Manometry wyposażone w element pomiarowy taki jak rurka Bourdona, membrana (do manometru z membranowym separatorem) czy puszka (do manometru puszkowego), często wykorzystywane są w różnych branżach i zdecydowanie przodują w grupie urządzeń praktykowanych w technice systemów pomiarowych. Każdy proces technologiczny związany jest z posługiwaniem się ciśnieniem jak i zastosowaniem urządzeń, które zmierzą ciśnienie. Jest to zależne od ich przeznaczenia, rodzaju medium, temperatury, metody pomiaru lub wymogów higienicznych aparatury.

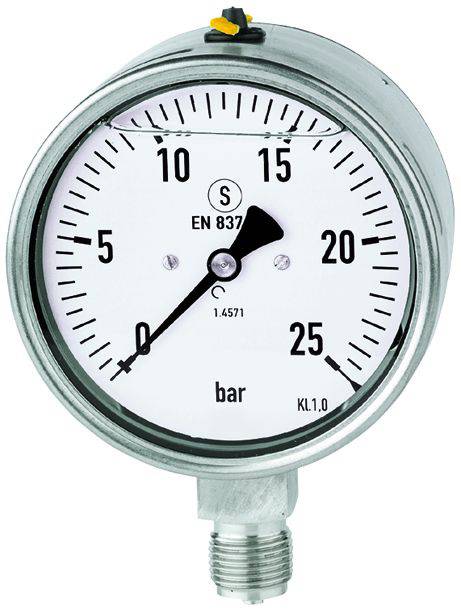

Doskonała technika pozwala manometrom wskazówkowym dokonywać niezwykle dokładnych pomiarów, przykładowo manometr puszkowy pokaże nam już kilka milibar, natomiast hydrauliczny nawet kilka tysięcy bar. Ze względu na działanie w wysokim ciśnieniu i częste pulsacje, manometr hydrauliczny ma płynne wypełnienie i z tego powodu zwany jest także manometrem glicerynowym.

Ciśnienie odniesienia oraz wskazywane ciśnienie pozwala podzielić manometry na:

- manometry – mierzą ciśnienie względne (w odniesieniu do otoczenia);

- wakuometry – mierzą podciśnienie względne (od ciśnienia otoczenia);

- manowakuometry – mierzą nadciśnienie i podciśnienie;

- bezwzględne (absolutne) – mierzą ciśnienie względem próżni absolutnej;

- różnicowe – mierzą różnice ciśnień.

Wersje manometrów

Manometr standardowy z rurką Bourdona – używa się go w celu zmierzenia ciśnienia gazów i cieczy, które w połączeniu z układem pomiarowym nie wywołują zmian chemicznych. Najczęściej spotkamy się z: manometrem do azotu, manometrem do ogumienia, manometrem do klimatyzacji, manometrem do wody, manometrem glicerynowym czy manometrem do ciepłownictwa.

Manometr puszkowy – niskie ciśnienia o zakresie -600mbar – +600mbar do mediów suchych gazowych. Ich zastosowanie znajdziemy w aparaturach niskociśnieniowych, technologiach próżniowych, medycznych i środowiskowych.

Manometr kwasoodporny – stosuje się go w celu pomiaru ciśnień ciekłych i gazowych mediów agresywnych w produkcji chemicznej, petrochemicznej, morskiej, a także aparaturach przemysłowych. Manometr nierdzewny wedle potrzeb może posiadać atest PZH albo materiałowy certyfikat 3.1.

Manometr z separatorem membranowym – doskonały dla układów, w którym medium jest lepkie, gęste, gorące, skażone bądź w aparaturach z konieczną sterylnością instalacji. Manometr ochraniany jest przez separator membranowy, który chroni go przed oddziaływaniem mierzonego medium, które bezpośrednio wpływa na membranę separatora. Manometr z separatorem wiele zastosowań znajdzie w produkcji spożywczej, biochemicznej, farmaceutycznej oraz celulozowo-papierniczej.

Jak dobrać manometr?

Należy tak dobrać zakres pomiarowy manometru, aby największe zmierzone ciśnienie nie przerosło 3/4 jego zasięgu pracy, a 2/3 dla ciśnień pulsacyjnych.

W trakcie dobierania przyrządu pomiarowego trzeba mieć na uwadze medium, które mierzymy, ponieważ jego właściwości chemiczne mają wpływ na poszczególne części pomiarowe, które znajdują się z nim w bezpośrednim kontakcie. W przypadku gdy materiał układu pomiarowego oraz medium zaczną oddziaływać na siebie, bez wątpienia pociągnie to za sobą konsekwencje w postaci defektu części pomiarowej urządzenia oraz przeniknięcie do środka manometru medium, co będzie powodować kolejne zniszczenia. Z tego względu bardzo ważną kwestią jest stosowanie się do zaleceń producenta.

Montaż manometru

Manometry powinny zawsze pracować w stojącej pozycji i w ten sposób należy je zainstalować. W trakcie montowania urządzenia nie możemy przykręcać go przez obudowę, a także należy zwrócić szczególną uwagę, aby siła wkręcająca przyłożona została we właściwym miejscu, tzn. takim jakie zostało podane w instrukcji. Uszczelnienie przyłącza wykonane jest przy pomocy właściwych pierścieni, podkładek czy uszczelnień nałożonych wprost na gwint.

Ciśnienie to jeden z najistotniejszych parametrów przy procesie wytwarzania, jednakże trzeba pamiętać również o temperaturze, która jest bardzo ważna w procesie technologicznym oraz dla wytrzymałości materiałów. Większość manometrów z rurką Bourdona charakteryzuje się maksymalną temperaturą medium do max. +60°C.

Podstawowym przyrządem jaki można zastosować do pomiaru temperatury jest termometr bimetaliczny. Ten termometr przemysłowy, dzięki swej prostej konstrukcji, wytrzymałości oraz niezliczonej ilości wersji wykonania sprawdza się tam gdzie prawidłowy proces technologiczny zależny jest od wysokości temperatury.

Termometr bimetaliczny, inaczej termometr przemysłowy, doskonale nadaje się do zastosowań w procesach technologicznych uzależnionych od kilku parametrów, a w szczególności, gdy jest wysoka temperatura. Termometr przemysłowy zastosujemy w: branży spożywczej i farmaceutycznej, przy rurociągach, zbiornikach, instalacjach, maszynach czy klimatyzacji, w ciepłownictwie, petrochemii, systemach grzewczych oraz procesach przetwórczych.

Autor: Michał Gawęcki – Starszy Doradca ds. technicznych, Product Manager w firmie Pneumat System